Il CAD come fase progettuale

Quando

nel capitolo precedente abbiamo parlato di fase matura

delle applicazioni CAD si è fatto riferimento da un lato ad usi sempre

più "intelligenti" ed appropriati

delle effettive potenzialità di generazione e manipolazione di forme

e dati, e dall'altro alle nuovissime possibilità di mettere in relazione

diretta il prodotto sotto forma di bit frutto della nostra attività

progettuale con la propria controparte fisica ovvero la materializzazione

di quei bit in atomi aggregati a costituire la struttura tattile

ed operativa del processo. Attraverso sistemi CAM

(Computer Aided Manifacturing) e CAE (Computer

Aided Engineering) si stanno sviluppando cioè rapporti e connessioni

tra modelli digitali ed elementi fisici che hanno aperto tutta una nuova

serie di possibilità e potenzialità nel campo della progettazione.

La novità è più generale. E' possibile utilizzare la

progettazione CAD non

più soltanto come strumento di visualizzazione di immagini

o di produzione di elaborati grafici da trasmettere a figure professionali

appartenenti allo stesso ciclo produttivo ma operanti in maniera disgiunta

dal'attività progettuale, ma come una vera e propria fase

di un percorso in cui le varie parti sono strettamente connesse attraverso

un feedback continuo pluridirezionale. L'idea

stessa di modellazione, nella sua accezzione più completa, è

basata sul concetto di modello progettuale

come insieme di relazioni di dati che già all'interno della fase

CAD sono strutturati, a loro volta, in specifici momenti

prgettuali ad ognuno dei quali è demandata una precisa funzione,

ma sempre strettamente connessi in rapporti

reciproci all'interno di un processo unico. Queste connessioni permettono

una serie di verifiche e di scelte progettuali

fino a pochi anni fa impensabili, e indispensabili oggi all'interno di molti

cicli produttivi per assicurare qualità

del prodotto e concorrenzialità in termini

di mercato. Il diffondersi di tecnologie parametriche

nei sistemi CAD, come illustrato nel primo capitolo, ne è un esempio.

La tecnologia parametrica permette di ottimizzare la progettazione CAD mettendo

in stretta relazione le varie fasi

progettuali trasformando la progettazione digitale per mezzo della modellazione

in un percorso altamente interattivo.

Così come all'interno della fase progettuale CAD anche all'interno

dell'intero processo di progettazione sono di fondamentale importanza le

relazioni sotto forma di reciproche trasmissioni di

informazioni. In questo contesto si inseriscono le nuove

tecniche che ci permettono di stabilire un collegamento ed un confronto

diretto tra modelli digitali ed oggetti reali sempre nell'ottica

di una ottimizzazione della produzione e ricerca di nuove opportunità,

processo che prende il nome di Ingegnerizzazione del prodotto. La controparte

in atomi dei modelli digitali è il prototipo

e costituisce esso stesso in diversi modi una delle

fasi del processo progettuale.

Il passaggio da una fase ad un'altra, CAD ed

ambiente fisico, può essere biunivoco,

cioè da un lato è possibile ottenere riproduzioni fisiche

accurate di modelli digitali, dall'altro si può trasferire qualsiasi

geometria anche complessa di un oggetto fisico all'interno di un calcolatore.

In questo modo il prototipo può avere una doppia

funzione: nel primo caso è il riscontro

finale dell'oggetto progettato con il compito

di fornire il feedback necessario per compiere eventuali modifiche

in fase progettuale e conseguentemente essere la matrice

del processo di produzione; nel secondo caso costituisce la fase

iniziale del percorso progettuale e quindi regola con una serie di

informazioni topologiche il ciclo produttivo.

La prima procedura, quella che ci permette di ottenere riproduzioni fisiche

di modelli digitali attraverso il Computer Aided Manufacturing,

si attua per mezzo di macchine di due tipi principali ed il relativo software

che gestisce l'esportazione dei dati dal modellatore solido alla macchina

e organizza ed ottimizza le fasi della lavorazione. I due tipi di macchine

e quindi di lavorazioni sono il sistema CNC

(Computer Numeric Control) per asporto di materiale

attraverso frese e la Prorotipazione Rapida

che, all'opposto, lavora per aggiunta di materiale.

La seconda procedura , afferente al mondo CAE e nota con il nome di Reverse

Engineering, permette, attraverso sofisticati sistemi di scansione,

di acquisire i dati di superficie di topologie anche complesse di prototipi

artigianali e di restituirli sotto forma di modelli di superfici all'interno

dell'ambiente di lavoro digitale. Una procedura particolare di acquisizione

di dati dal mondo fisico e la relativa trasmissione in ambiente informatico

è il Motion Capture, prevalentemente

utilizzato nel campo dell'entarteinement per la produzione di film d'animazione,

che permette di trasferire il movimento, il comportamento e la mimica in

generale da una persona ad un personaggio digitale.

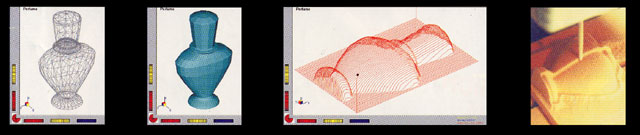

La produzione per sottrazione

Il

sistema CNC (Computer Numeric Control) utilizza

un processo di asporto o sottrazione di materiale per mezzo di fresatura

di pani di diverse dimensioni costituiti da schiume,

poliuretani o metalli leggeri.

Questo sistema già in uso da parecchio tempo e quindi molto sperimentato,

presenta il vantaggio di poter produrre elementi di

notevoli dimensioni, utilizzando fresatrici di diversi metri per

lato, ma lo svantaggio di poter generare oggetti dalla complessità

limitata. Per questi motivi questo sistema, più largamente

utilizzato nella produzione di oggettistica, sta già producendo risultati

nel campo dell'architettura con realizzazioni di particolare spirito innovativo

come il Zollhof Complex a Dusseldorf e il DG Bank Building a Berlino entrambi

di Frank O. Gehry, o a più piccola scala il padiglione "Solar

Cloud" di Bernhard Franken e l'O/K Apartments di Kolatan/MacDonald

Studio. La complessità è limitata per le caratteristiche stesse

del processo di asportazione. Questo avviene per mezzo di una punta, la

fresa, che ruotando sul proprio asse e muovendosi nello spazio letteralmente

scava il pezzo producendo la forma finale. Il movimento della fresa, inserito

in una unità scorrevole su binari, è vincolato all'asse della

punta stessa e ai due a questo perpendicalari, la terna cartesiana XYZ,

(frese a 3 assi) ovvero può ulteriormente ruotare su due di questi

assi , l'X e l' Y in quanto intorno allo Z avviene il movimento stesso che

permette di scavare, (frese a 5 assi). In questo modo è possibile

produrre oggetti pieni che presentano superfici continue senza sottosquadri

(rientranze del profilo).

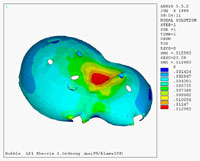

Una volta importato il File il software della macchina

a controllo numerico, le versioni più recenti aprono direttamente

i File dei formati 3D degli applicativi più diffusi, imposta il lavoro

di fresatura scegliendo gli utensili appropriati

da apposite librerie, impostando la direzione

di fresatura, generando la visualizzazione del percorso utensile e in ultimo

attraverso la visualizzazione del prodotto

finito e la stima dei tempi di lavorazione.

Dopo questa fase il software trasmette i dati elaborati alla macchina che

attraverso la procedura di asportazione "scolpisce" l'oggetto.

Come esposto ad inizio capitolo questa tecnica permette un controllo diretto da parte del progettista della costruzione in quanto il flusso del lavoro non è più diviso fra diverse entità separate ognuna con le proprie conoscenze specifiche, ma tutte le figure del processo devono collaborare in stretto contatto condividendo esperienze ed obiettivi. In questo modo la figura dell'architetto, torna ad essere centrale all'interno del processo progettazione-costruzione.

Dalla forma generata all'oggetto

Il

percorso dalla forma generata per mezzo di software di modellazione all'oggetto

fisico comincia, in ambiente digitale, con la trasformazione

ed esportazione dei dati di superficie del modello tridimensionale.

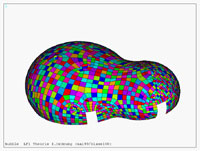

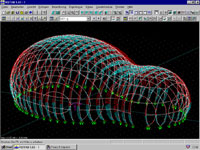

Una volta progettato il modello attraverso l'utilizzazione di solidi parametrici

di tipo Mesh o superfici NURBS

questo viene tradotto comunque in una superficie costituita, anche nel caso

di topologie particolarmente complesse, da una griglia di poligoni triangolari

o superficie Mesh (Reticolo). Questo sistema

è una sorta di approssimazione della

geometria dell'oggetto soprattutto in corrispondenza di superfici

curve. In questo caso l'errore, fattore endemico soprattutto nel

momento in cui si trasforma una curva determinata da punti di tangenza in

una spezzata, può essere ridotto attraverso il sistema della tassellazione,

cioè aumantando quanto necessario la densità degli elementi

piani (le facce della Mesh) in corrispondenza di superfici curve. La Mesh

così generata viene esportata (salvataggio del File o di parte di

esso in altri formati diversi da quello originario del software di modellazione)

in diversi formati, fra cui i più utilizzati sono il DXF

(Drawing Exchange Format) ed il formato STL

(StereoLithography per la prototipazione rapida) di tipo ASCII (coordinate

X, Y, Z in formato testo) o binario. In seguito sarà compito del

software di gestione della macchina di acquisire il modello ed utilizzarlo

per l'organizzazione della produzione del pezzo.

Come accennato nel paragrafo precedente sono due i sistemi utilizzati per

produrre prototipi fisici direttamente da modelli digitali.