La produzione per addizione

La

Prototipazione Rapida (PR) è l'altro

sistema per produrre oggetti fisici direttamente da modelli tridimensionali

CAD. Questo sistema utilizza un processo di aggiunta

o addizione di materiale di molti tipi, dalla cera

alle polveri di metallo e alla ceramica,

dai fotopolimeri alla carta

e ai termoplastici, con un sistema layer

by layer. Si tratta di una sorta di "plottaggio" tridimensionale

perché come la testina del plotter scorrendo deposita inchiostro

sul supporto cartaceo che si sposta di volta in volta, così uno strumento,

in genere la sorgente di un raggio laser, muovendosi

disegna sezioni dell'oggetto da generare solidificando

con diverse tecniche porzioni di strati di materiale

che viene aggiunto di volta in volta. A differenza del sistema CNC la PR

presenta il vantaggio di poter ottenere prototipi

dall'elevata complessità topologica e in tempi brevi ma lo

svantaggio delle ridotte dimensioni dei pezzi

producibili (poche decine di centimetri) dovute alle dimensioni delle macchine

che presentano una tecnologia e sofisticazione molto superiori rispetto

a qulle dele fresatrici.

La matematizzazione quindi è la ricostruzione digitale delle superfici rilevate. Il programma che compie questa operazione, fra i più utilizzati Geomagic, Paraform o Surface Studio, apre la nuvola di punti, e compie su di qusta alcune operazioni, ne permette cioè un determinato livello di editing. E' possibile per esempio operare la giunzione delle varie superfici derivate dalla scansione, mettere in tengenza le superfici stesse, diminuire percentualemente la quantità degli stessi punti in aree selezionabili dove il livello di dettaglio è basso, correggere irregolarità. Alla fine delle verie operazioni la nuvola di punti viene trasformata in un modello mesh o patch.

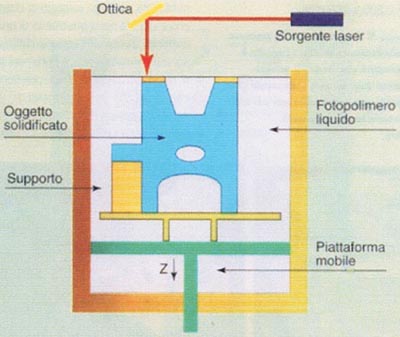

Il

3D Printing utilizza la stessa procedura, vasca

con piattaforma mobile e solidificazione di materiale strato per strato,

ma invece del laser adopera un semplice collante

"sparato" da una testina molto simile a quella di un plotter tradizionale.

Il vantaggio di questa tecnica "povera" è l'economicità

delle macchine. Lo svantaggio è il materiale: gesso

e amido producono modelli utilizzabili in fase di studio.

Il modello finale derivante da una scansione 3D può avere diverse applicazioni. Essendo un documento inalterabile nel tempo si potrà più e più volte utilizzare per ricavare la forma degli stampi da utilizzare in produzione senza rischiarne il deterioramento come nel caso del prototipo fisico. Altra applicazione è la reintroduzione del modello all'interno delle fasi di progettazione. E' possibile riutilizzare il modello come punto di partenza per la progettazione di oggetti da questo derivati previa delle modifiche sia a livello di superfici che di componentistica. In architettura è sempre Frank O. Gehry a sperimentare questa procedura come parte del processo progettuale come nei progetti per l'EMP di Seattle, ricalcando con il convertitore linee di quota e curve notevoli del modello, e la fontana a forma di fore del Disney Concert Hall, digitalizzata con una macchina TAC (Tomografia Assiale Computerizzata) che esegue sezioni a raggi X estremamente ravvicinate (si veda "Ghery digitale" di Bruce Lindsey della medesima collana).

Per

questo motivo l'utilizzo della PR in architettura è tuttora, per

la maggior parte, limitata alla produzione di modelli

in scala o di dettagli tecnologici 1:1.

L'uso maggiore della PR è nell'industria aerospaziale,

automobilistica e dei prodotti

di consumo. In questi settori produttivi dopo che i prototipi sono

stati approvati, viene fuso uno stampo basato sul prototipo, da cui vengono

fabbricati i prodotti e i pezzi definitivi..

Anche in questo caso, per poter utilizzare i modelli tridimensionali della

superficie Mesh generata all'interno di un

modellatore 3D, questi devono essere convertiti in file di interscambio

in formato STL. Una volta aquisito il file

STL dalla macchina per la prototipazione il software

di gestione opera una serie di sezioni parallele (slicing) e registra

le coordinate dei punti lungo la sezione. Queste coordinate sono utilizzate

per ricostruire le sezioni all'interno della macchina sul materiale, sezione

dopo sezione, fino alla costruzione totale del pezzo. Il sezionamento

può essere uniforme, dove lo spessore

degli strati è costante e non tiene conto della geometria dell'oggetto,

o adattivo, cioè che varia dimensione

(quindi quantità delle sezioni) in funzione della curvatura superficiale

.

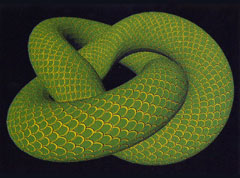

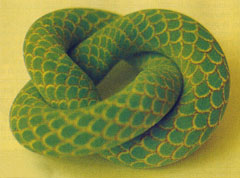

Le tecniche principali sono la Stereolitografia

(SL) e la Sinterizzazione Laser (LS) che utilizzano

la stessa procedura ma materiali diversi, mentre

fra le più nuove il 3D Printig.

All'interno di una macchina, una vasca, il fondo della quale è costituito

da una piattaforma mobile lungo la verticale, contiene il materiale da solidificare.

Monomero epossidico (resina) per la SL,

polveri di metallo, di cera,

di ceramica e di termoplastici

per la LS. Un fascio laser viene riflesso da

apposite ottiche e indirizzato sulla superficie della vasca, secondo i dati

provenienti dal software, polimerizzando una porzione dello strato di resina

(SL) o sinterizzandone uno di polvere (LS), corrispondente alla relativa

sezione dell'oggetto da produrre. Dopo ogni passaggio del laser la piattaforma

si abbassa della quantità corrispondente alla successiva sezione

e altro materiale viene immesso a colmare la misura mancante. Il processo

riparte e si ripete per tutte le sezioni generate dal software di gestione.

Fra queste due tecniche la LS presenta potenzialità

maggiori in quanto lavorando polveri di metallo può produrre pezzi

funzionanti e non solo prototipi funzionali.

Dall'oggetto alla forma da generare

Il

Reverse Engineering costituisce il processo

di progettazione e produzione di un determinato oggetto partendo dall'acquisizione

digitale dei dati riguardanti la topologia di un prototipo artigianale,

passando per la definizione di un modello progettuale

CAD e terminando con l'ingegnerizzazione e la produzione

attraverso sistemi CAM.

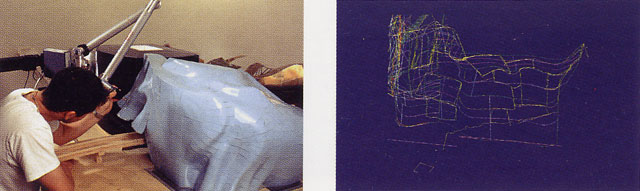

La ricostruzione della forma all'interno del mezzo digitale si ottiene con

due procedure consequenziali: la digitalizzazione

e la matematizzazione. La digitalizzazione

avviene per mezzo di sensori di posizione che

registrano le coordinate di una serie di punti appartenenti alla superficie

da rilevare, con due tecniche opposte: a contatto

e non a contatto. Quella a contatto è

attuata tramite pantografi digitali costituiti

da un braccio snodato la cui punta, passando sulla superficie dell'oggetto

da scansionare trasmette le coordinate dei punti della superficie al calcolatore.

Quella non a contatto, detta anche ottico-topometrica

è attuata per mezzo di particolari rilievi

fotografici 3D, dove dei sensori ottici rilevano i riflessi

di luce generati da un raggio laser che rimbalza sulla superficie.

La proiezione laser può essere per punti, per linee o griglie.